Изготовление улья-лежака на высокую рамку

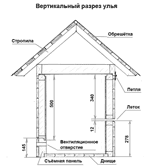

Со времени написания книги «Пчёлы в радость» (~1,5Мб) прошло два года, и за это время конструкция описанного к книге улья обрела дальнейшее развитие. Основные изменения связаны с вопросом зимовки пчёл, которому поначалу, признаться честно, не было уделено достаточного внимания. Теперь у улья появилось большое подрамочное пространство, на лето отделяемое от основного объёма сеткой, и съёмная задняя панель, необходимая для доступа в это пространство. Для дополнительной вентиляции улья в съёмной задней панели предусмотрены четыре отверстия диаметром 25 мм, закрытые изнутри мелкой сеткой. Дно стало тоньше (доска 20-25 мм), а сам улей разборным и более простым в изготовлении.Трудно сказать, можно ли считать данную конструкцию окончательной, ведь мысль не стоит на месте и ищет более простых и эффективных решений. Однако основная идея однокорпусного улья-лежака на высокую рамку, чем дальше, тем больше убеждает в своей простоте, разумности и естественности.

По-прежнему остаётся ещё не совсем ясным вопрос расположения летка, а также его размера и формы. В литературе по данному вопросу существует целая гамма разнообразных мнений и теорий, которые нуждаются в дальнейшей проверке. Я пока остановился на щелевом летке 12 мм высотой в 34-х сантиметрах от верха рамок, но, возможно, что нижнее расположение (47 см от верха) покажет себя лучше.

Кроме этого, предстоит ещё работа по исследованию максимально благоприятного режима зимовки. В дупле дерева пчёлы почти всегда имеет пустое пространство под сотами и трухлявое гигроскопичное дно, впитывающее излишки зимней влаги. Следуя указаниям Природы и примеру старых пасечников, мы увеличили подрамочное пространство и предусмотрели возможность помещения под соты на зиму впитывающих влагу материалов. Остаётся лишь выбрать из этих материалов наилучшие и установить степень необходимой придонной вентиляции (насколько должен быть открыт леток и отверстия в задней съёмной панели).

Поскольку пасечное дело во все времена считалось занятием творческим, у каждого владельца подобных ульев со временем появятся свои наблюдения и излюбленные приёмы, которыми мы будем с радостью делиться друг с другом.

Успешного пасечного дела!

Технология изготовления улья

Из соображений простоты изготовления и удобства перевозки улей делается разборным. Он состоит из передней стенки, задней стенки, двух одинаковых боковых стенок, задней отъёмной панели, днища, подкрышника, двух скатов и декоративных элементов (двух фронтонов, четырёх угловых дощечек, четырёх дощечек, закрывающих промежутки между стропилами, и четырёх ветровых досок). Кроме этого, для улья необходимы: кровельный материал, разделительная перегородка и сетка на каркасе для отделения подрамочного пространства на летний период (чтобы пчёлы не застраивали его языками).

Элементы улья:

-

- 1 — Передняя стенка: 940х630 мм. На верхней внутренней стороне выбран фальц для плечиков рамок 11х11 мм, на нижней внутренней стороне выбран фальц для днища 20х25 мм. На высоте 340-470 мм от верха панели сделан леток шириной 12 мм (в последнее время делаю 340 мм от верха, но как будет лучше пока не ясно).

-

- 2 — Задняя стенка: 940х500 мм. На верхней внутренней стороне выбран фальц для плечиков рамок 11х11 мм, на нижней внешней стороне выбран фальц 15х37 мм для стыковки с горизонтальной втулкой.

-

- 3 — Задняя отъёмная панель: 940х145 мм. На верхней внутренней стороне выбран фальц 15х37 мм для стыковки с задней панелью, на нижней внутренней стороне выбран фальц 20х25 мм для стыковки с днищем. На расстоянии 40 и 260 мм от краёв на середине высоты просверлены 4 сквозных отверстия диаметром 25 мм. Отверстия сверлятся с небольшим уклоном наружу для того, чтобы в них не затекала дождевая вода.

-

- 4,5 — Боковые панели: 562х630 мм. На нижней внутренней стороне выбран фальц 20х25 мм, не доходящий до торцов на 36 мм.

-

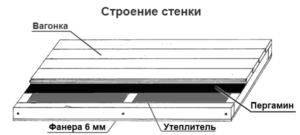

- Все панели имеют толщину 6+50+19=75 мм. Если толщина каркаса будет чуть меньше 50 мм, то все размеры соответствующим образом корректируются.

-

- 6 — Днище улья 490х980 мм. Набирается из шпунтованных досок толщиной 20-25 мм.

-

- 7 — Подкрышник: 600х1090 мм. Каркас изготавливается из брусков сечением 45х70 (может слегка меняться в зависимости от исходного материала). Собирать можно встык на саморезы, но для прочности лучше сделать небольшой шип на поперечных брусках и паз на продольных, как это показано на чертеже. С нижней стороны по наружному периметру каркаса подкрышника прибиваем брусочки сечением 16х16 мм, образующие фальц 29х16 мм. В этот фальц вставляем лист оргалита (ДВП) и прибиваем его гвоздиками. С верхней стороны подкрышник заполняем листовым утеплителем, который может выступать немного вверх (мы используем пенопласт общей толщиной 8-10 см). Сверху утеплитель желательно прикрыть любым пароизолирующим материалом, но можно этого и не делать.

-

- 8 — Скаты крыши представляют собой стропила (по три на скат) с прибитыми к ним дощечками обрешётки. Длина стропил 60 мм, сечение произвольное (мы делаем 40х45 мм). Толщина обрешётки 20-25 мм, длина произвольная (мы делаем 137 см).

-

- 9 — Декоративные элементы обязательны, но выполняются произвольно;

-

- 10 — Передвижная разделительная перегородка может изготавливаться по-разному. Самый простой, но недолговечный вариант — пенопласт толщиной 50 мм, тщательно обёрнутый полиэтиленовой плёнкой. Более сложный — каркасная или цельнодеревянная панель, с боковых граней для более плотного прилегания к стенкам улья обшитая уплотнительным материалом (пенополиэтиленом, к примеру). Перегородка должна хорошо прилегать к стенкам улья и отстоять от сетки, отделяющей подрамочное пространство, на 10-20 мм (проход для пчёл);

-

- 11 — Сетка на каркасе должна свободно вставляться в улей через съёмную панель и закрепляться в горизонтальном положении любыми фиксирующими элементами. Размер 445х935 мм, толщина каркаса 20 мм;

- 12 — Кровельный материал можно использовать любой, самый дешёвый — рубероид — желательно делать сразу в два слоя (может прослужить до 10 лет).

Этапы изготовления боковых стенок:

- Каркас стенок собирается из брусков сечением 50 мм (по толщине утеплителя) на 40-50 мм (этот размер может быть произвольным). Все необходимые фальцы на соответствующих брусках выбираем заранее. Сборка каркаса производится встык на саморезы длиной 100-110 мм;

- С внутренней стороны каркас обшиваем фанерой толщиной 6 мм (этот размер показал себя самым удобным);

- Заполняем каркас утеплителем (из синтетических лучше всего подходит пенополистерол (или по-простому пенопласт);

- Утеплитель закрываем слоем пергамина, либо любого другого пароизолирующего материала, обязательно дышащего;

- После этого каркас обшиваем вагонкой, толщиной не менее 16 мм (мы используем 19 мм). Современная «евровагонка» толщиной 12 мм для наружной обшивки улья не годится.

Сборка улья

- Собираем корпус улья на саморезы длиной 120 мм, для чего в боковых стенках просверливаем отверстия (по 4-6 на угол). Стенки лучше стыковать через полоски уплотнителя, такого, как джут или пенополиэтилен (2-3 мм толщиной);

- Прибиваем днище гвоздями 60-70 мм;

- Вставляем заднюю съёмную панель и закрепляем её любыми фиксирующими элементами;

- При помощи саморезов прикрепляем скаты крыши к подкрышнику;

- Монтируем на крышу кровельный материал;

- Ставим улей на место, устанавливаем на него крышу с подкрышником и прикрепляем её к корпусу улья двумя петлями.

Дополнительная информация

Можно ли изготовить улей каким-либо другим способом?

Конечно. Лично я делаю свои ульи именно так, как описано выше. Но если вы решили применить другую технологию — пожалуйста. Необходимо только сохранить внутренние размеры и общую схему улья, а также позаботиться о том, чтобы стенки были тёплыми и особенно хорошо утеплена крышка, что очень важно для зимовки. Если вы решили выполнить стенки улья из массива дерева, то постарайтесь сделать их как можно толще. Самое меньшее — 50 мм (для зимовки на воле), но лучше 70 или 80. Проблема деревянных стенок в том, что они под воздействием перепада температуры и влажности неизбежно растрескиваются, что неблагоприятно сказывается как на тепловых свойствах улья, так и на его долговечности. Поэтому снаружи стенки из массива хорошо было бы защитить какой-либо обшивкой, а под эту обшивку ещё и поместить слой утеплителя.

Но если между внутренней и наружной стенкой мы помещаем слой утеплителя, то большая толщина внутренних стенок становится ненужной, а конструкция возвращается к каркасной. Именно так изготавливались самые качественные и долговечные ульи, как в девятнадцатом веке, так и в нашем двадцать первом. И технология почти не изменилась: из доски толщиной 20-25 мм делают ящик с необходимыми внутренними размерами, затем обшивают его каркасом из брусочков, по которым идёт внешняя обшивка из шпунтованной доски толщиной 20-25 мм. Каркас заполняется любым утеплителем — мхом, паклей, стружками. Толщина утеплителя, как правило, делается в 50 мм.

Этот способ изготовления ульев можно признать наилучшим, за исключением одного минуса — трудоёмкости и, соответственно, дороговизны. Многие мастера изготавливают такие ульи для себя, но в магазинах вы их вряд ли найдёте. Современные производители ульев стремятся максимально упростить и удешевить свои изделия, поскольку по опыту знают, что улей, пусть даже совсем халтурный, но при этом чуть дешевле, уйдёт гораздо быстрее качественного и дорогого. Традиция такова, что вкладывать какие-то серьёзные деньги в пчеловодство сегодня просто не принято.

Какие ещё существуют варианты?

В «старое время» ульи выдалбливали из цельных колод, но сейчас это звучит не слишком реалистично, ровно как и изготовление ульев из прессованной соломы с внутренней обмазкой глиной в смеси с золой и навозом. Впрочем, последний вариант совсем отправлять в архив я бы тоже не стал, поскольку солома является прекрасным строительным материалом — тёплым, долговечным и экологически чистым. Очень может быть, что «соломенная» технология изготовления ульев когда-нибудь возродится на новом технологическом уровне.

Ещё существует и современная западная технология изготовления ульев целиком из пенополистерола высокой плотности, однако покупать или делать такие ульи я бы не торопился. Пчеловоды, имевшие дело с подобными ульями, говорят, что они довольно хрупкие и легко ломаются, что их легко пробивают своими клювами птицы (особенно дятлы), а летом прогрызают осы. Думаю, что и для мышей пенополистирол не преграда. Впрочем, это всего лишь частная точка зрения, существуют и другие.

Почему в изготовлении своих ульев я не отказываюсь от применения современных материалов — фанеры и пенопласта (как утеплителя)? Потому, что сегодня они дают возможность максимально (насколько это возможно) упростить и удешевить конструкцию, сохраняя при этом высокое качество и очень хорошие тепловые свойства улья. Ведь сегодня наша цель — возрождение пасечного дела, возвращение к естественным методам работы с пчёлами и восстановление популяции местной, среднерусской пчелы.

Но будущее, как мне представляется, за очень добротными, тёплыми стационарными ульями из природных материалов, сделанными всерьёз и надолго, невзирая на их трудоёмкость и, соответственно, дороговизну. Но для того, чтобы попасть в это будущее, где среди могучих дубов и лип будут стоять стационарные пасеки, а люди, освободившись от бесконечной суеты, среди дружного гудения пчёл будут спокойно размышлять о своём предназначении, нам много ещё предстоит переосмыслить и сделать. Но это уже совсем другая тема.

Фёдор Лазутин Калужская область, Малоярославецкий район, экопоселение (деревня) Ковчег, декабрь 2009 года.